No coração da infra-estrutura moderna e do avanço industrial está a despretensiosa mas indispensável chapa de aço laminada . Este material fundamental, produzido através de sofisticados processos mecânicos que envolvem a passagem de aço aquecido ou frio através de rolos para reduzir sua espessura e atingir as dimensões desejadas, serve como espinha dorsal para uma surpreendente variedade de aplicações. Desde arranha-céus imponentes e pontes expansivas até componentes de máquinas intrincados e cascos de navios colossais, a resistência, durabilidade e versatilidade inerentes da chapa de aço laminada fazem dela um recurso insubstituível. Sua ampla adoção decorre de suas propriedades mecânicas excepcionais, que podem ser meticulosamente projetadas para atender a demandas específicas, garantindo integridade estrutural e longevidade operacional mesmo nos ambientes mais exigentes. O próprio processo de fabricação é uma prova da precisão industrial, transformando o aço bruto em chapas ou chapas dimensionadas com precisão e com características metalúrgicas otimizadas. Compreender as nuances da sua produção e aplicação é crucial para engenheiros, fabricantes e gestores de projetos que procuram construir sistemas resilientes e eficientes em diversos setores.

A maravilha da engenharia: revelando vantagens técnicas

A superioridade técnica das chapas de aço, derivadas de processos de laminação a quente ou a frio, sustenta sua ampla utilidade. A laminação a quente, realizada em temperaturas que excedem o ponto de recristalização do aço (normalmente acima de 920°C), aumenta significativamente a ductilidade e a conformabilidade, permitindo a criação de seções maiores e geometrias mais complexas com tensões internas reduzidas. Este processo refina a estrutura do grão, melhorando a tenacidade geral e a resistência ao impacto, tornando-o ideal para componentes estruturais sujeitos a cargas pesadas ou forças dinâmicas. A laminação a frio, por outro lado, ocorre à temperatura ambiente e oferece precisão dimensional incomparável, acabamento superficial superior e maior resistência à tração e dureza devido ao endurecimento por deformação. Embora a laminação a frio melhore a qualidade da superfície e as propriedades mecânicas, ela também introduz tensões residuais, que devem ser gerenciadas. Os engenheiros selecionam meticulosamente entre placas laminadas a quente e a frio com base nos requisitos específicos do uso final, equilibrando fatores como resistência do material, soldabilidade, usinabilidade e resistência à corrosão. As ligas de aço modernas ampliam ainda mais essas vantagens, incorporando elementos como manganês, níquel, cromo e molibdênio para obter propriedades personalizadas, como maior resistência à abrasão, altas temperaturas ou agentes corrosivos. A capacidade de controlar com precisão a composição metalúrgica e os parâmetros de laminação permite a produção de chapas otimizadas para diferentes envelopes de desempenho, desde aços de alta resistência e baixa liga (HSLA) até chapas blindadas especializadas.

Métricas de desempenho e impacto dos dados: quantificando a superioridade

A seleção de chapas de aço para qualquer aplicação crítica depende fortemente de uma avaliação quantitativa de suas métricas de desempenho. Os principais parâmetros incluem resistência ao escoamento, resistência à tração, alongamento, resistência ao impacto (frequentemente medida por testes Charpy V-notch) e dureza. Por exemplo, uma placa de aço estrutural típica (por exemplo, ASTM A36) pode apresentar uma resistência mínima ao escoamento de 250 MPa e uma faixa de resistência à tração de 400-550 MPa, com um alongamento de 20-23%. Em contraste, um aço de alta resistência e baixa liga (por exemplo, ASTM A572 Grau 50) pode oferecer um limite de escoamento mínimo de 345 MPa, aumentando significativamente a capacidade de suporte de carga sem um aumento proporcional no peso. Para aplicações que exigem extrema durabilidade, como armaduras ou placas de desgaste, ligas específicas podem atingir classificações de dureza Brinell superiores a 400 HB, demonstrando excepcional resistência à abrasão e à penetração. Os dados dos testes de impacto, especialmente em temperaturas abaixo de zero, são cruciais para avaliar a resistência à fratura, garantindo que os materiais possam resistir a impactos repentinos sem falhas frágeis. Por exemplo, um teste Charpy V-notch pode especificar uma absorção média de energia de 27 Joules a -20°C, indicando um desempenho robusto em ambientes frios. Além disso, os dados de resistência à fadiga, muitas vezes derivados de milhões de ciclos de carregamento, determinam a adequação do material para componentes sujeitos a tensões repetitivas. Especificações precisas de materiais e controle de qualidade rigoroso, apoiados por esses dados empíricos, capacitam os engenheiros a projetar estruturas e máquinas com vida útil previsível e segurança operacional superior, levando, em última análise, a custos de manutenção reduzidos e intervalos de serviço estendidos. Essa abordagem baseada em dados garante que a chapa de aço escolhida não apenas atenda, mas muitas vezes exceda, os mais rigorosos padrões da indústria.

Fornecimento estratégico: navegando pelos principais fabricantes

Selecionar o fabricante certo para chapas de aço é fundamental, pois a qualidade, a consistência e a conformidade com as especificações impactam diretamente o sucesso do projeto. O mercado global apresenta uma gama diversificada de produtores, cada um com especializações e capacidades distintas. Uma abordagem estratégica envolve avaliar os fabricantes com base em suas certificações, gama de produtos, investimentos tecnológicos, prazos de entrega e ofertas de personalização. Por exemplo, um projeto que exija chapas ultrapesadas para a construção naval pode priorizar fabricantes com laminadores avançados capazes de produzir espessuras de até 200 mm, enquanto uma aplicação automotiva se concentraria em fornecedores que fornecem chapas laminadas a frio finas, de alta resistência e com acabamentos superficiais superiores. Abaixo está uma visão comparativa de considerações típicas ao avaliar fabricantes de placas de aço:

|

Critérios |

Fabricante A (Placa Pesada Especializada) |

Fabricante B (aço estrutural versátil) |

Fabricante C (laminado a frio de precisão) |

|

Foco Primário |

Chapas grandes e grossas para indústria pesada, marinha e energia. |

Ampla gama de placas estruturais, classes padrão. |

Folhas finas e de alta precisão para automóveis e eletrodomésticos. |

|

Faixa de espessura típica |

20mm – 200mm+ |

6mm – 150mm |

0,3 mm – 3 mm |

|

Principais certificações |

ABS, DNV, Lloyd’s Register, API, ISO 9001 |

ASTM, EN, JIS, ISO 9001, marcação CE |

IATF 16949, ISO 9001, compatível com RoHS |

|

Investimento em P&D |

Alto; foco em ligas avançadas, classes offshore. |

Moderado; foco na otimização de processos, novos graus estruturais. |

Alto; foco em leveza, tecnologias de superfície e conformabilidade. |

|

Capacidade de personalização |

Excelente para composição química, tratamento térmico, testes. |

Bom para dimensões específicas, classes básicas. |

Excelente para medições precisas, acabamentos superficiais e propriedades mecânicas. |

|

Prazo de entrega típico (pedidos padrão) |

4-8 semanas |

2-4 semanas |

3-6 semanas |

|

Mercado Geográfico |

Global, com forte presença em segmentos especializados. |

Regional para Global, ampla penetração no mercado. |

Principalmente parcerias regionais e fortes na cadeia de abastecimento. |

Esta comparação destaca que nenhum fabricante é universalmente superior; a escolha ideal depende inteiramente das demandas específicas do projeto, incluindo especificações técnicas, restrições orçamentárias e considerações logísticas. A avaliação de potenciais fornecedores envolve discussões detalhadas sobre suas capacidades de fabricação, protocolos de controle de qualidade e capacidade de cumprir prazos rigorosos.

Soluções sob medida: o poder da personalização

Além das classes e dimensões padrão, o verdadeiro valor da chapa de aço muitas vezes surge através da personalização. Os fabricantes capazes de oferecer soluções personalizadas proporcionam uma vantagem competitiva significativa, permitindo que os engenheiros superem desafios únicos de projeto e otimizem o desempenho. A personalização pode envolver vários aspectos críticos. Em primeiro lugar, o controle preciso sobre a composição química permite o desenvolvimento de ligas sob medida com propriedades aprimoradas, como resistência superior à corrosão para ambientes marinhos, resistência aprimorada à fluência para aplicações de alta temperatura na geração de energia ou propriedades magnéticas específicas para transformadores elétricos. Em segundo lugar, a flexibilidade dimensional é crucial; espessuras, larguras e comprimentos personalizados podem minimizar o desperdício de material durante a fabricação, reduzindo os custos gerais do projeto e os prazos de entrega. Em terceiro lugar, tratamentos térmicos específicos – como normalização, têmpera e revenido (Q&T) – podem ser aplicados para alterar a microestrutura e alcançar perfis de dureza, tenacidade e resistência desejados que as placas padrão não podem oferecer. Além disso, acabamentos de superfície especializados, incluindo jateamento, primer ou padrões antiderrapantes, podem ser aplicados para atender aos requisitos estéticos ou funcionais. A capacidade de solicitar protocolos de testes específicos, além das verificações de qualidade de rotina, fornece uma camada adicional de garantia para aplicações críticas. Por exemplo, um cliente pode exigir testes ultrassônicos para defeitos internos ou testes de rachaduras induzidas por hidrogênio (HIC) para tubulações de serviços ácidos. O envolvimento precoce com fornecedores que oferecem essas capacidades de personalização permite a resolução colaborativa de problemas, garantindo que o produto final não apenas atenda aos requisitos técnicos exatos, mas também contribui para uma maior eficiência e confiabilidade na aplicação de uso final.

Resiliência no mundo real: diversos estudos de caso de aplicação

A onipresença da chapa de aço é melhor ilustrada pelo seu papel integral em uma infinidade de indústrias, cada uma aproveitando suas propriedades únicas para demandas específicas. Em construção naval , placas de grande calibre, muitas vezes especificadas de acordo com os padrões da sociedade de classificação marítima (por exemplo, ABS, DNV-GL), formam os cascos, conveses e anteparas robustos de navios de carga, navios-tanque e plataformas offshore, proporcionando integridade estrutural essencial contra condições extremas do mar. Para construção , as placas de aço estrutural são fundamentais para a estrutura esquelética de edifícios altos, pontes de longo vão e infraestruturas críticas, onde a sua elevada relação resistência/peso permite projetos eficientes e duráveis. A icónica Ponte Golden Gate, por exemplo, depende fortemente de placas e secções de aço robustas para a sua reconhecida estabilidade. No setor de energia , placas especializadas de qualidade de vasos de pressão (PVQ) são essenciais para a fabricação de componentes como vasos de reatores nucleares, caldeiras e tanques de armazenamento que operam sob altas temperaturas e pressões, exigindo excepcional resistência à fluência e tenacidade. A produção de maquinaria pesada , desde equipamentos de movimentação de terras e escavadeiras de mineração até implementos agrícolas, utiliza extensivamente placas resistentes ao desgaste de alta resistência, garantindo longevidade e desempenho em ambientes abrasivos e de alto impacto. A indústria automotiva emprega chapas laminadas a frio mais finas e de alta resistência para painéis de carroceria e componentes de chassi, contribuindo para a segurança dos veículos, eficiência de combustível por meio de leveza e apelo estético. Mesmo em campos altamente especializados como defesa, placas de blindagem avançadas oferecem proteção balística para veículos e pessoal militar. Cada aplicação ressalta a adaptabilidade da chapa de aço, demonstrando sua capacidade de atender a rigorosos critérios de desempenho e resistir aos mais severos desafios operacionais, comprovando seu impacto fundamental e transformador nas indústrias globais.

Horizontes futuros para chapas de aço laminadas: inovação e sustentabilidade

A trajetória para chapa de aço laminada continua a ser de inovação, impulsionada por exigências de melhor desempenho, maior sustentabilidade e métodos de produção mais eficientes. Os avanços na metalurgia do aço estão levando ao desenvolvimento de aços de ultra-alta resistência (UHSS) e aços avançados de alta resistência (AHSS), que oferecem relações resistência-peso superiores. Esses materiais são cruciais para tornar o transporte mais leve, reduzir o consumo de combustível e as emissões e permitir designs arquitetônicos mais delgados e elegantes. Além disso, a indústria siderúrgica está a fazer progressos significativos no sentido da produção sustentável. Os laminadores modernos estão integrando tecnologias de eficiência energética, reduzindo a pegada de carbono por meio de processos como fornos elétricos a arco (EAF), que utilizam predominantemente sucata de aço reciclada. O modelo de economia circular está intrinsecamente ligado ao aço, pois a chapa laminada é 100% reciclável sem perda de propriedades, o que a torna uma escolha ambientalmente responsável para projetos de longo prazo. As inovações nas tecnologias de tratamento de superfície e revestimento também estão prolongando a vida útil das placas de aço, melhorando a resistência à corrosão e reduzindo os requisitos de manutenção. A digitalização e a IA estão começando a desempenhar um papel na otimização dos processos de laminação, na previsão das propriedades dos materiais com mais precisão e na simplificação das cadeias de abastecimento, levando a uma precisão e eficiência ainda maiores. À medida que as indústrias globais enfrentam pressões crescentes por resiliência, eficiência e gestão ambiental, a evolução contínua da fabricação e aplicação de chapas de aço laminadas garante a sua relevância duradoura como material fundamental para a infraestrutura e as tecnologias de amanhã.

Perguntas frequentes sobre chapa de aço laminada

Aqui estão algumas perguntas comuns sobre chapas de aço laminadas:

1. Qual é a principal diferença entre chapa de aço laminada a quente e laminada a frio?

O aço laminado a quente é processado em altas temperaturas (acima da recristalização), resultando em uma estrutura de grão mais grosso, melhor ductilidade e conformabilidade mais fácil, normalmente usada para aplicações estruturais. O aço laminado a frio é processado em temperatura ambiente, oferecendo maior resistência, melhor acabamento superficial e tolerâncias dimensionais mais restritas, frequentemente usado onde a estética ou a precisão são críticas.

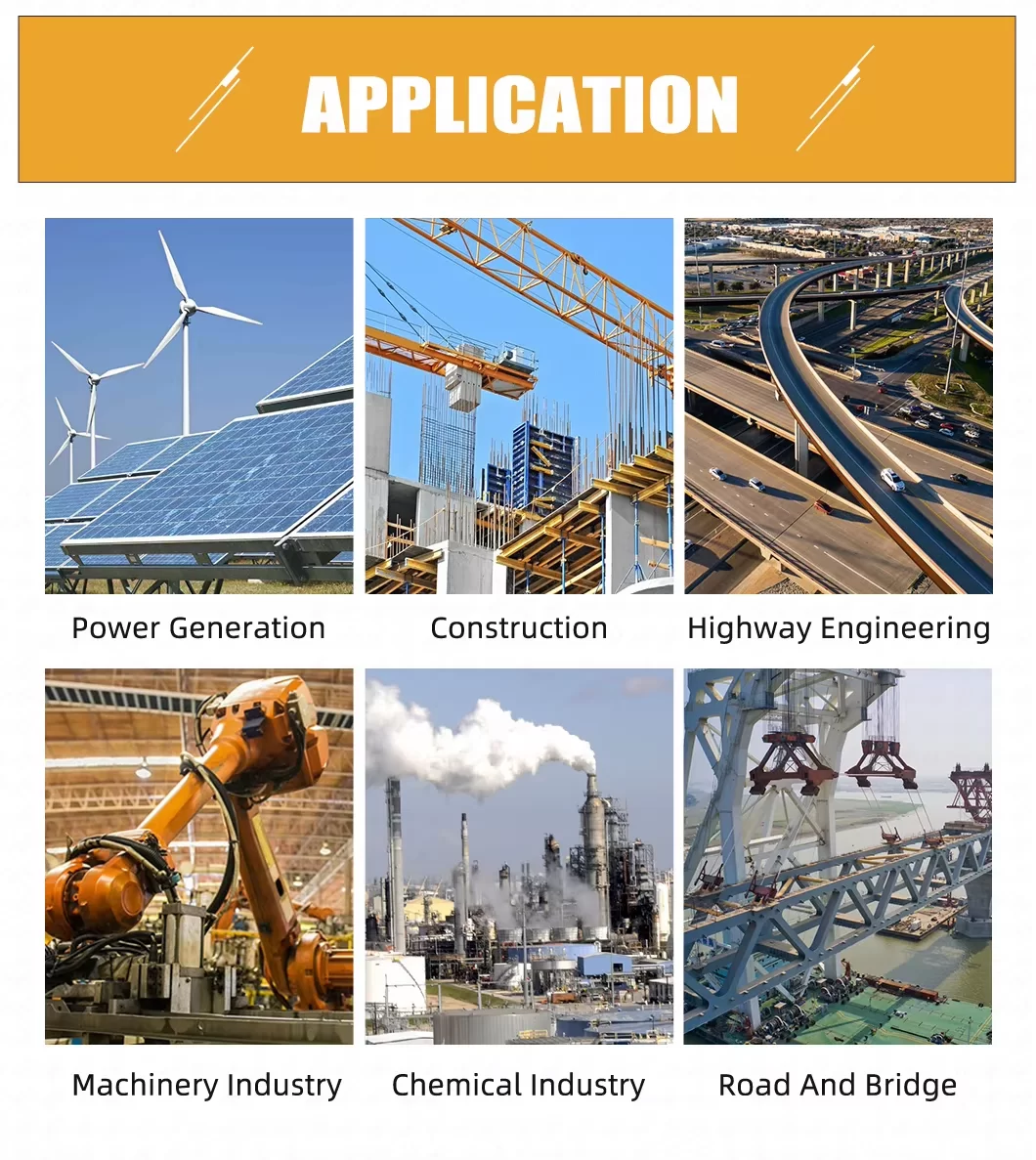

2. Quais indústrias comuns usam extensivamente chapas de aço laminadas?

A chapa de aço laminada é fundamental na construção naval, construção (edifícios, pontes), fabricação de máquinas pesadas, automotiva, energia (dutos, vasos de pressão) e indústrias de defesa devido à sua resistência, durabilidade e versatilidade.

3. Como as propriedades mecânicas da chapa de aço laminada são normalmente medidas?

As principais propriedades mecânicas são medidas através de testes como testes de tração (para rendimento e resistência à tração, alongamento), testes de impacto Charpy V-notch (para tenacidade) e testes de dureza (por exemplo, Brinell, Rockwell).

4. A chapa de aço laminada pode ser personalizada para aplicações específicas?

Sim, a personalização é comum. Pode incluir composições químicas específicas (elementos de liga), dimensões personalizadas (espessura, largura, comprimento), tratamentos térmicos especializados (por exemplo, têmpera e revenido) e acabamentos superficiais ou revestimentos específicos para atender aos requisitos exclusivos do projeto.

5. Quais certificações devo procurar ao adquirir chapas de aço laminadas?

As certificações relevantes dependem da aplicação, mas geralmente incluem ISO 9001 (gestão de qualidade), padrões ASTM, EN, JIS (especificações de materiais) e certificações específicas do setor, como ABS, DNV-GL (marítimo), API (petróleo e gás) ou IATF 16949 (automotivo).

6. Como a chapa laminada contribui para a sustentabilidade?

A chapa de aço é 100% reciclável sem perda de propriedades, sendo uma escolha sustentável. Os métodos de produção modernos também se concentram na eficiência energética, e o uso de sucata de aço reciclada em fornos elétricos a arco reduz significativamente a pegada de carbono em comparação com a produção de aço primário.

7. O que são aços avançados de alta resistência (AHSS) e por que são importantes?

AHSS são um grupo de aços desenvolvidos com microestruturas complexas para alcançar relações resistência-peso superiores em comparação aos aços convencionais. Eles são importantes para aplicações de redução de peso na indústria automotiva e em outras indústrias, levando a maior eficiência de combustível, redução de emissões e maior segurança.

Steel Galvanized Automotive Manufacturer We are a foreign trade enterprise specializing in steel export, and Plate Corten Sheet Metal Manufacturer have been deeply engaged in the industry for 18 years, accumulating rich experience and abundant resources. Steel Galvanized Automotive Plate Corten We have a professional team composed of industry elites, who are not only proficient in all kinds of knowledge of steel and familiar with the rules of international trade, but also have keen market insight and excellent communication skills. Whether steel specifications, quality standards, or trade policies and market demand in different countries and regions,Sheet Metal Manufacturer our team can accurately grasp them and provide customers with all-round, one-stop professional services.Xingtai Baidy Steel Works